隨著疫情防控進入常態化階段,吉林省長春市一家制造企業率先復工復產。僅一周時間,企業產能已恢復至疫情前水平的80%,這一成果引發了廣泛關注。究竟企業是如何實現如此高效的復工復產的?答案在于其強大的技術開發實力和數字化轉型的深度應用。

企業在疫情期間并未停滯技術研發工作。通過遠程協作平臺,技術團隊持續進行產品優化與工藝改進。復工后,這些技術成果迅速轉化為生產力。例如,企業引入了全新的自動化生產線,部分關鍵工序實現了無人操作,不僅減少了人員密集帶來的感染風險,還大幅提升了生產效率。

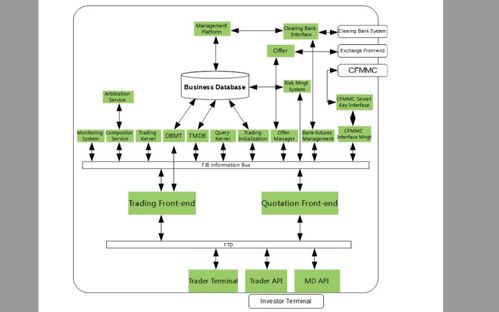

企業依托工業互聯網平臺,構建了智能化的生產管理系統。該系統能夠實時監控設備運行狀態、物料供應情況和訂單進度,實現生產過程的精細化管理。當某一環節出現問題時,系統會立即預警并自動調整生產計劃,確保了生產鏈條的順暢運轉。

企業在復工前就通過大數據分析預測了供應鏈可能面臨的挑戰,提前與核心供應商建立了數字化協同機制。通過共享庫存數據和需求預測,有效避免了原材料斷供風險,為快速恢復產能提供了有力保障。

值得一提的是,企業還充分利用了5G、人工智能等前沿技術。在質量檢測環節,基于機器視覺的智能檢測系統替代了傳統人工檢測,檢測效率提升了3倍以上,同時保證了產品質量的穩定性。

這家企業的成功經驗表明,在特殊時期,技術開發能力已成為企業抵御風險、快速恢復生產的關鍵競爭力。其數字化轉型的深度和廣度,不僅幫助企業在短期內實現產能快速恢復,更為未來高質量發展奠定了堅實基礎。這一案例也為其他正在復工復產的企業提供了寶貴借鑒:加大技術投入、推進智能制造,或許是應對各種不確定性的最佳方案。